von: Anna-Lena Kast, Public Relations, Rehm Thermal Systems

Eine zuverlässige Profilierung und eine einfach zu öffnende Prozesskammer: Mit diesen zwei Eigenschaften einer Lötanlage startete 1990 die Erfolgsgeschichte von Rehm Thermal Systems. Seither hat sich Produktportfolio stetig erweitert, heute können die Kunden der Firma Rehm aus einem breiten Spektrum an Systemen zum Löten, Beschichten, Trocknen, Aushärten oder Testen schöpfen und das für sie optimale System finden.

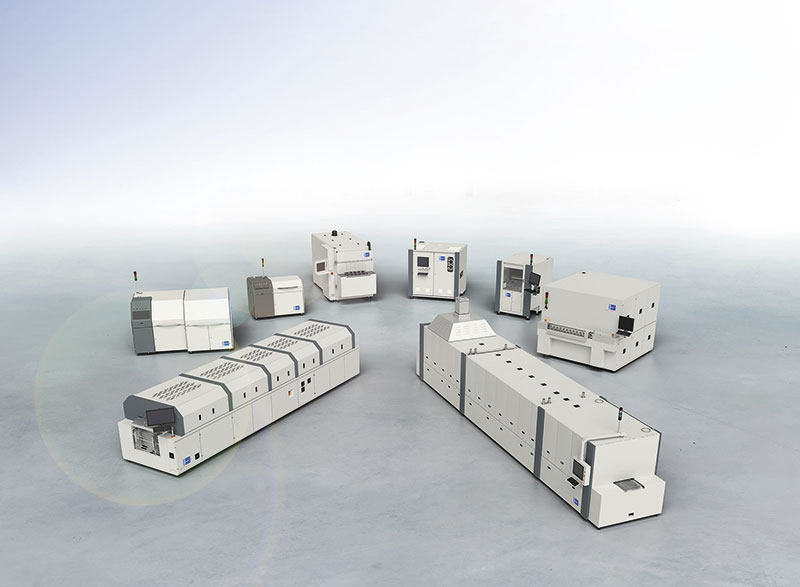

Flexible Anlagenkonzepte eröffneten Rehm Thermal Systems im Laufe der vergangenen 30 Jahre unterschiedliche Märkte: Allen voran die Automobilindustrie, aber auch die Medizintechnik, Luft- und Raumfahrttechnologie sowie die Leistungselektronik. Heute umfasst das Produktportfolio insgesamt acht Prozesse/Bereiche: Konvektionslöten, Dampfphasenlöten, Kontaktlöten, Trocknen | Aushärten, Beschichten, Prüfen | Testen, Solarequipment sowie den Bereich der Sonderanlagen.

Innovation, Qualität, Effizienz und Flexibilität – diese Schlagwörter waren in der Firmengeschichte von Rehm Thermal Systems von Anfang an prägend und haben bis heute nichts an ihrer Bedeutung verloren. 30 Jahre Rehm Thermal Systems bedeutet daher vor allem eines: 30 Jahre kontinuierliche Produkt- und Prozessentwicklung. Diese Entwicklung orientiert sich dabei immer an den Trends der Elektronikfertigung, aber vor allem auch an den Anforderungen der Kunden – mit all den Herausforderungen und Chancen, die damit einhergehen. Die Hauptprodukte sind bis heute jedoch die Reflow-Konvektionslötsysteme der Vision-Serie.

Das Produktfortfolio umfasst heute acht Prozesse/Bereiche: Konvektionslöten, Dampfphasenlöten, Kontaktlöten, Trocknen | Aushärten, Beschichten, Prüfen | Testen, Solarequipment sowie den Bereich der Sonderanlagen

Konvektionslöten: Vision-Serie

In den ersten fünf Jahren der Unternehmensgeschichte entstand maßgeblich die erste Luftanlage. Durch ihre bessere Temperaturprofilierung und die wartungsfreundliche (weil leicht zu öffnende) Prozesskammer war sie der Auftakt der Erfolgsgeschichte von Rehm Thermal Systems. Ihr folgte die erste Anlage mit einem Fingertransportsystem. Dieser neuentwickelte Stiftkettentransport mit Geflechtsgliederbändern sorgte für eine sichere und stabile Bewegung der Baugruppe durch die Anlage. Da der Markt zunehmend das Reflowlöten unter inerter Atmosphäre forderte, setzte Rehm Thermal Systems mit der weltweit ersten Lötanlage unter Schutzgasbetrieb mit zu öffnender, gasdichter Prozesskammer neue Maßstäbe.

In den Folgejahren schritten die Entwicklungen aus dem Hause Rehm voran und stetig erobern neue Systeme den Markt: Die Technologien innerhalb der Reflowanlagen wurden optimiert, die Systeme konnten nun mit Wasser gekühlt, durch eine spezielle U-Bauform sehr platzsparend konzipiert, mit Doppelspur-Transport oder durch einen optimierten Energie- und Stickstoffverbrauch noch ökonomischer eingesetzt werden. Heute können die Kunden im Bereich des Reflow-Konvektionslötens aus einem breiten Portfolio schöpfen: Die Systeme der Vision-Serie genügen dabei jedem Anspruch an die Fertigung von Elektronikkomponenten – mit platzsparenden Modellen, die vornehmlich in der Kleinserienfertigung zum Einsatz kommen, aber auch mit Systemen, die für hohe Durchs tze ausgelegt sind – und sowohl unter Luft als auch unter Stickstoff betrieben werden können. Der neueste Coup im Bereich des Konvektionslötens ist die Vision TripleX – eine Neuentwicklung, in der drei Reflow-Prozesse in einer Anlage gefahren werden können: Konvektionslöten mit und ohne Vakuum sowie Dampfphasenlöten.