Solarequipment

Im Jahr 2003 wagte Rehm Thermal Systems den Schritt in eine neue Branche: Die Solar- und Photovoltaikindustrie. Der RDS Solartrockner, mit dem Solarzellen metallisiert werden können, markierte den Auftakt in diesen Bereich. Mehrere Infrarot-Zonen in Kombination mit einer zentralen Konvektionszone ermöglicht flexible Prozesse. Bereits 2009 wurde das Portfolio im Bereich des Solarequipments um den RFS erweitert: Die Heizzonen des Fast Firing Systems sind mit kurzwelligen Infrarot-Strahlern ausgestattet – für höchste Prozessstabilität. Der VOC Thermal Oxidizer sorgt nicht nur für saubere Prozesse bei der Solarzellenfertigung, sondern auch für einen Preis: Mit diesem System hat Rehm Thermal Systems 2011 den Solar Award in der Kategorie „Excellence“ (Product) gewonnen.

Sonderanlagen

Speziell auf die Kundenwünsche abgestimmte, individuelle Sonderapplikation vervollständigen das Produktportfolio von Rehm Thermal Systems. So lassen sich technisch flexible und wirtschaftlich interessante Lösungen für den jeweiligen Anwendungsbereich in kurzer Zeit realisieren. In der Vergangenheit waren dies beispielsweise Systeme für die Reel-to-Reel-Fertigung, Vakuum-Hochtemperatur-Lötanlagen, Mäandertrockner oder Trockner für die Herstellung von Batteriefolien.

Software

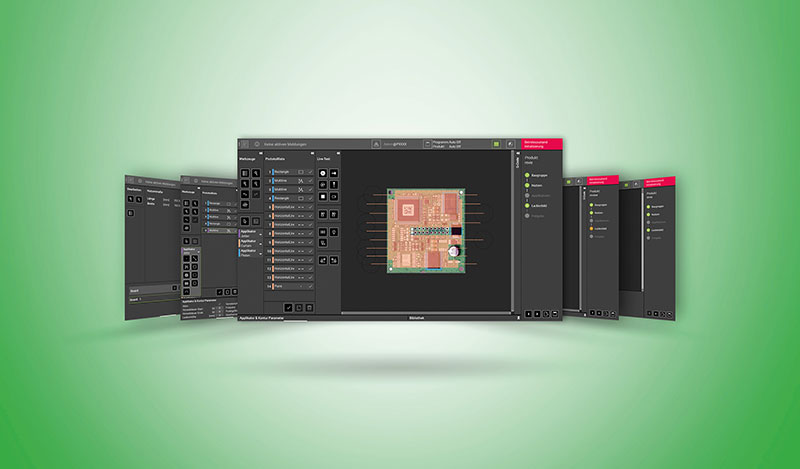

Ein weiterer Schwerpunkt bei der Optimierung der Systeme war in den vergangenen Jahren insbesondere die Software und Kommunikation der Maschinen untereinander. Für eine moderne Produktion ist es unabdingbar, digitalisierte Produktionsprozesse zu haben, um einen sicheren und stabilen Prozess zu garantieren, bei dem alle relevanten Daten von Maschine zu Maschine sowie produktionsübergreifend kommuniziert werden.

Ein wesentlicher Meilenstein in diesem Bereich ist die Etablierung der Anlagensoftware ViCON aus dem Hause Rehm, die in den vergangenen Jahren für alle Systeme konzipiert und bereitgestellt wurde. Mit ViCON Connect bietet Rehm zudem ein eigens entwickeltes System zur Steuerung und Überwachung aller Rehm-Anlagen, die sich innerhalb eines Firmennetzwerkes befinden – auch standortübergreifend weltweit! Für die mobile Nutzung der Anlagensoftware wurde die ViCON App konzipiert, in der Alarme sowie der Betriebsstatus auf einen Blick angezeigt werden.

Durch die Beteiligung am Hermes-Standard trägt Rehm zudem dazu bei, dass die Vernetzung von Anlagen innerhalb einer SMT-Fertigung einfacher, schneller und wirtschaftlicher wird. Die Integration des Hermes Standard ist seit einiger Zeit für die Reflow-Konvektionslötsysteme der Vision-Serie verfügbar. Mit dem Rehm Open Interface (ROI) werden Daten mittels einer Schnittstelle an ein übergeordnetes Fertigungsmangementsystem (MES) übermittelt, so können Produktionsprozesse intuitiv geplant und überwacht werden.

Rehm Thermal Systems feiert 30-jähriges Bestehen

Johannes Rehm

Angefangen hat im April 1990 alles in einer kleinen Garage inmitten auf der Schwäbischen Alb. Heute, 30 Jahre später, ist Rehm Thermal Systems ein global agierendes Unternehmen und Technologie- sowie Innovationsführer im Bereich thermischer Systeme, insbesondere im Bereich von Reflow-Lötanlagen.

Als sich Johannes Rehm Anfang der 1990er dazu entschloss, den Schritt in die Selbstst ndigkeit zu wagen, war die Reflow-Löttechnik noch ganz am Beginn ihrer Entwicklung. Eigene Ideen umsetzen, innovative technische Lösungen finden und Lötsysteme für verschiedene thermische Anwendungsfelder konstruieren und bauen: Das war seine Erfolgsidee.

Er erkannte früh die immer größer werdende Nachfrage nach kleinen, günstigen Lötanlagen Ende der 1980er/Anfang der 1990er, nutzte die Chance und gründete die Rehm Anlagenbau GmbH, seit 2008 Rehm Thermal Systems GmbH – sein erster Mitarbeiter war Wolfgang Zeifang, der heutige technische Betriebsleiter.

Die neuen Reflow-Lötanlagen aus dem Hause Rehm hoben sich deutlich von den bereits bestehenden Anlagen auf dem Markt ab: Sie hatten eine leicht zugängliche, zu öffnende und gasdichte Prozesskammer und ermöglichten so die Realisierung stabiler Lötprozesse auch unter Stickstoffatmosphäre. Mit dieser Idee erfand Johannes Rehm zwar nicht die Reflowlöttechnik neu, gab der gesamten Branche aber den nötigen Auftrieb und machte Rehm Thermal Systems zu einem der wichtigsten Anbieter für Reflow-Lötsysteme unter Einsatz von Stickstoffatmosphäre.