Dampfphasenlöten: Condenso-Serie

Anfang der 2000er-Jahre stieg Rehm Thermal Systems mit der KLS in den Bereich der Kondensationslöttechnologie ein. Diese Anlage bildetete die Basis für die späteren Kondensationslötsysteme der Condenso-Serie. Der Fortschritt der Reflow-Löttechnik spiegelt sich auch im Bereich des Kondensationslöten wider: Nur vier Jahre nach dem Einstieg in die Kondensationslöttechnologie mit der KLS bringt Rehm die Condenso-Baureihe mit integrierter Vakuumtechnologie auf den Markt. Noch heute stehen die Systeme der Condenso-Serie für beste Qualität. Um die Kondensationsphase besser kontrollieren zu können, entwickelte Rehm Thermal Systems ein patentiertes Injektionsverfahren, das den Lötvorgang individuell regelbar macht. Neben den bereits seit einigen Jahren am Markt etablierten Systemen CondensoXC und CondensoX-Line gibt es seit 2019 auch die Modelle der Condenso smart-Serie: Die CondensoXS smart, CondensoXM smart und Condenso smartline.

Kontaktlöten: Nexus

Das 2018 auf den Markt gebrachte Kontaktlötsystem Nexus ist bestens zum voidfreien Löten verschiedener Bauteile (z.B. IGBT) auf DCB-Substraten geeignet. Das F gen der Materialien aus meist unterschiedlichen Werkstoffen geschieht unter Vakuum bei Temperaturen bis 450 °C. Der Unterdruck hilft unter anderem dabei, Oxidationen an den Bauteilen und an den Verbindungsstellen selbst zu minimieren. Die WärmeÜbertragung erfolgt sowohl durch Wärmeleitung als auch optional durch Strahlung. Durch ihre geringen Abmessungen und die hohe Bedienfreundlichkeit ist die Nexus Anlage für den Einsatz in der Kleinserien- und Mittelserienfertigung sowie im Laborbereich besonders geeignet.

Trocknen | Aushärten: RDS-Trocknungssysteme

Neben der Fertigung von Reflow-Konvektionsanlagen basierte der Erfolg von Rehm Thermal Systems von Anfang an auch von den innovativen Lösungen im Bereich des Trocknens und Aushärtens. Die ersten Trockneranlagen kamen kurz nach der Firmengründung auf den Markt, weitere Meilensteine war im Jahr 2015 die Etablierung des kompakten und platzsparenden Vertikaltrockners Alteco sowie des Trocknungssystems Pramo, das mit seinem innovativen Schlaufentransport optimale und vor allem flexible Trockungs- und Aushärtungsergebnisse erzielt. Der RDS UV-Trockner eignet sich hervorragend für die Integration in eine Coatinglinie, da dieser Trockner speziell fr die Aushärtung von UV-Lacken und UV-Klebern konzipiert wurde.

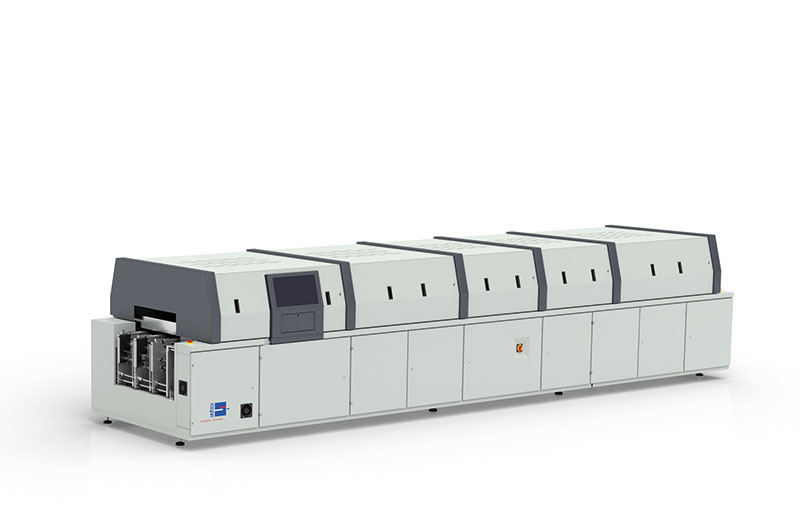

Beschichten: Protecto-Serie

Feuchtigkeit, Korrosion, Chemikalien, Staub oder Vibrationen: Um elektronische Baugruppen vor solchen aggressiven Umwelteinflüssen zu schützen, wurden die Dispens- und Coatingsysteme ProtectoXC und ProtectoXP konzipiert. Die Beschichtung der Leiterplatten nach dem Löten sichert so die Funktionalität der elektronischen Baugruppen, die beispielsweise in lebenswichtigen technischen Endprodukten der Automobilbranche, Luftfahrt oder Medizintechnik verarbeitet werden. Mit der ProtectoXC ist eine kompakte, leistungsstarke Coatinganlage auf dem Markt, die vor allem für Elektronikproduzenten interessant ist, die geringe Durchsätze verarbeiten. Die ProtectoXP besticht durch ihre Multifunktionalität (bis zu 4 Applikatoren gleichzeitig), Prozesssicherheit (Kamera korrigiert und gleicht Passermarken an) sowie die Möglichkeit zur vernetzten Umgebung. Die Systeme der Protecto-Serie sind auch in Linienkonzepte mit Trocknern integrierbar.

Prüfen | Testen: Securo

Mit den Systemen Securo Plus und Securo Minus eröffneten sich 2016 neue Möglichkeiten: Die Systeme bereiten Baugruppen auf einen anschließenden Warm- oder Kaltfunktionstest vor und arbeiten unter Luft- oder Stickstoffatmosphäre. Um beispielsweise die Wintertauglichkeit von sensibler Elektronik zu überprüfen, werden Funktionsbaugruppen in der Securo Minus auf Temperaturen bis -50 °C heruntergekühlt und danach auf ihre Funktion getestet. Ein ähnliches Prinzip kommt bei der Securo Plus zum Einsatz: Hier werden die Baugruppen jedoch – um warme bis heiße Umgebungen zu simulieren – auf eine Temperatur von bis zu +120 °C erhitzt. Für eine umfangreiche Funktionsüberwachung und eine sichere Qualitätskontrolle sind die Securo-Systeme auch mit anderem Messequipment kombinierbar, weitere Analyse- und Dokumentationstools sorgen au erdem für transparente Abläufe.