Überwachung des Vorheizprozesses

Die Überwachung der Vorheizung ist erforderlich, um definierte Temperaturprofile zu erhalten, die wiederum für die Aktivierung des Flussmittels notwendig sind.

Neue Pulsar-Strahlersysteme, die sich durch eine sehr schnelle Reaktionsfähigkeit auszeichnen, sorgen zum einen für eine hohe Energieeffizienz, zum anderen aber auch dafür, dass sich ein großer Baugruppenmix und hohe Produktionsvolumen nicht länger ausschließen. Bei der Bearbeitung von verschiedenen Produkten mit unterschiedlichen thermischen Anforderungen, die verschiedene Parametereinstellungen im Hinblick auf die Heizleistung erfordern, ist keine Wartezeit zwischen den Produktgruppen erforderlich. Durch die Schaltung einzelner Strahler anstelle von ganzen Segmenten sind kürzeste Baugruppenabstände realisierbar. In der Praxis bedeutet dies, dass jeder einzelne Strahler unterhalb eines Produktes mit den individuell hierfür benötigten Einstellungen betrieben wird. Zum Erreichen dieses individuellen Einstellwertes ist kein zusätzlicher Abstand zwischen verschiedenen Produkten erforderlich. Speziell in konventionellen Wellenlötprozessen ein absoluter Pluspunkt: Die Wellenlötanlage erreicht dadurch eine enorme Flexibilität.

Abhängig von der thermischen Masse der zu bearbeitenden Baugruppen kann die Wärme der Atmosphäre innerhalb der Maschine aber einen großen Einfluss auf das Temperaturprofil haben. So könnte beispielsweise eine massearme Baugruppe zu stark aufgeheizt werden, wenn sie nach einer großen Serie von massereichen Baugruppen mit entsprechend hoher Heizleistungseinstellung die Anlage durchläuft, da sich die Temperatur im Tunnel zwangsläufig im Volllastbetrieb aufheizt.

Um ein reproduzierbares Temperaturprofil zu erreichen, erfassen daher zusätzliche Temperatursensoren in der Wellenlötanlage kontinuierlich den Zustand der Atmosphäre und messen den Einfluss auf die Leiterplatte. Mit dieser zusätzlichen Regelung führt eine hohe Temperatur innerhalb der Anlage zu einer Absenkung der Strahlungsleistung für das in diesem Bereich laufende Produkt. Dadurch wird die für das jeweilige Produkt resultierende Vorwärmtemperatur unabhängig vom Anlagenzustand sehr konstant gehalten.

Maximale Kontrolle für den Lötbereich

Dem Lötbereich – Herzstück des Prozesses – sollte spezielle Aufmerksamkeit gewidmet werden, da viele Variable das Lötergebnis beeinflussen können. Hierzu gehören beispielsweise die Temperatur der Lotlegierung und das Lotniveau im Tiegel, die daher permanent überwacht und automatisch geregelt werden müssen.

Ein Großteil der Wellenlötanlagen in Elektronikfertigungen wird mit einer oder zwei Lötdüsen betrieben, die einen turbulenten Wellenfluss erzeugen. Hiermit lässt sich eine Vielzahl unterschiedlicher Produkte bearbeiten. An seine Grenzen kann dieses Konzept jedoch stoßen, wenn anspruchsvolle Baugruppen in Lötmasken verarbeitet werden. Je nach Maskenstärke und Größe der Maskenausschnitte ist eine sichere und reproduzierbare Benetzung aller Lötstellen nicht immer gewährleistet. Zusätzlich können geringe Abstände zwischen den abgedeckten SMD-Bauelementen und den Pins der zu lötenden THT-Bauteile zur Herausforderung werden. Unvollständige Lötstellen oder auch Lötbrücken, wenn zum Beispiel der Lotabriss nicht sauber erfolgen kann, sind klassische Fehler beim Löten von anspruchsvollen Baugruppen mit Lötmasken. Für diese Anwendungen sind also neue Lösungen gefragt.

Ein innovativer Ansatz ist für diese Applikationen eine automatische Düsenhöhenverstellung, die die Taktzeit der Wellenlötanlage nicht beeinflusst. Hierbei sind die Lötdüsen – einzeln programmiert – über eine Distanz von 20 mm in der Höhe verstellbar, um produktabhängig den optimalen Abstand zwischen Leiterplatte und Lötdüse einzustellen. Die automatische Düsenhöhenverstellung bietet zusätzliche Prozesssicherheit und eine Verbesserung der Produktqualität, da alle Lötstellen sicher benetzt werden und ein definierter Lotabriss möglich ist.

Besonders prozessrelevant ist natürlich auch die stabile Höhe der Lötwelle. Schlechte Lotdurchstiege oder fehlende bzw. unzureichende Benetzung können Folge einer unregelmäßigen Wellenhöhe sein. In konventionellen Wellenlötprozessen war es bisher ohne Unterbrechung des Produktionsprozesses und den Einsatz externer Messinstrumente nicht möglich, die Wellenhöhe zu messen. Das Ergebnis ist hier jedoch lediglich eine Momentaufnahme, die keine Rückschlüsse auf erforderliche Parameteränderungen und keinen Automatismus für eine Nachregelung bietet.

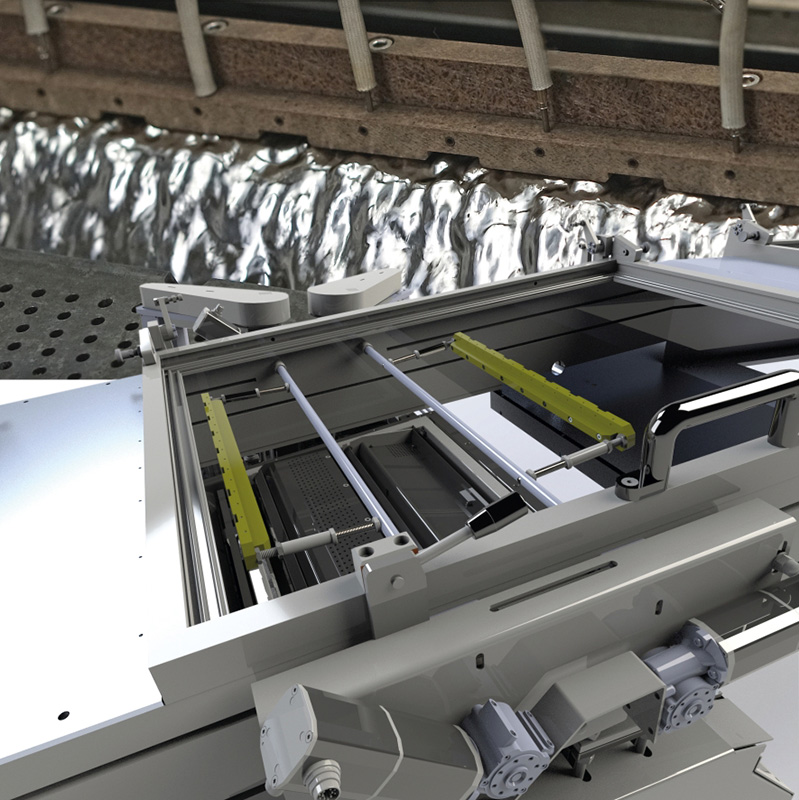

Mit dem Fokus auf diesen Aspekt hat SEHO eine automatische Wellenhöhenkorrektur entwickelt, die im Lötbereich der MWS 2300 integriert werden kann. Das System basiert auf einer Kontaktmessung, die sowohl bei laminaren als auch bei turbulenten Lötwellen zuverlässige Ergebnisse und Prozesse sichert.

Zur Bestimmung des Idealzustands der Lötwellenhöhe wird eine Referenzmessung durchgeführt und die gemessenen Werte sowie die eingestellten Anlagenparameter im System hinterlegt. In einem individuell programmierbaren Zeitraster werden im Produktionsmodus der Anlage automatisch Messungen der Wellenhöhe durchgeführt, indem eine Leiste mit Sensorkontakten auf die Lötwellenoberfläche abgesenkt wird.