Dennis Felgentreu, Softwareentwicklung Inspektionssysteme, GÖPEL electronic und Andreas Türk, Produktmanagement Inspektionssysteme, GÖPEL electronic

Der IGBT (Insulated Gate Bipolar Transistor) hat sich aufgrund seiner Eigenschaften als nahezu idealer Schalter, zu dem am häufigsten verwendeten Leistungshalbleiter in industriellen Applikationen entwickelt. Der IGBT ist der zentrale Baustein in Umrichtern jeglicher elektrischen Antriebe: Windkraftanlagen, Solarstromerzeugung, Batterieladung und E-Autos – kaum eine Zukunftstechnologie wäre denkbar ohne das „Multitalent“. Die Stromtragfähigkeit eines einzelnen Transistors reicht dabei von wenigen Ampere bis in den Bereich mehrerer tausend Ampere. IGBTs werden entweder per Löten oder per Sintern auf leitfähige Kupferflächen aufgebracht. Speziell das Sintern hat viele Vorteile in Bezug auf die Belastbarkeit und die Lebensbauer. Jedoch verzeiht die Sinterpaste deutlich weniger Druckfehler im Vergleich zum Lotpastendruck. Mängel können später im Prozess nicht korrigiert werden und führen zu systemkritischen Ausfällen im Feld. Umso wichtiger ist die frühzeitige und lückenlose optische Inspektion. Hierfür hat GÖPEL electronic mit dem Multi Line zur Sinterpasteninspektion eine leistungsstarke Lösung entwickelt.

IBGT als „idealer Schalter“

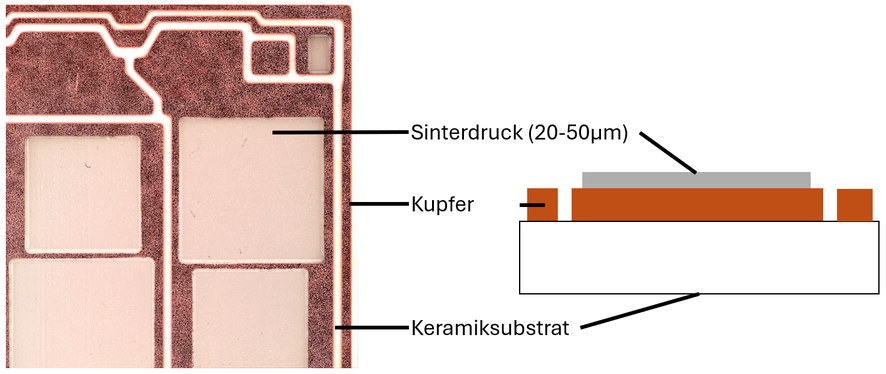

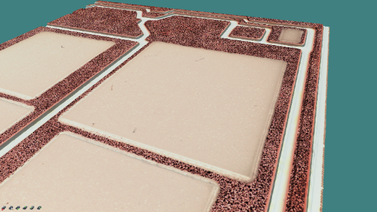

Schlagwörter wie Green Energy oder E-Mobilität sind allgegenwärtig. Gerade im Bereich der E-Mobilität spielt die Leistungselektronik eine tragende Rolle. Zum Schalten hoher Ströme und Spannungen werden hier IGBTs (Insulated-Gate Bipolar Transistoren) verwendet. Sie kommen überall in der Antriebstechnik vor. Ein IGBT besteht aus einer keramischen Grundplatte (Substrat) mit Anschlussflächen aus Kupfer. Auf die Kupferflächen werden Lot- oder Sinterpasten großflächig gedruckt, um die Transistoren mit dem Substrat zu verbinden. Im Vergleich zu herkömmlichen Lötverbindungen bieten Silbersinterkontaktierungen einen höheren elektrischen Leitwert, einen höheren Wärmeleitwert sowie eine höhere mechanische Stabilität unter thermischen Wechselbelastungen. Bei den herkömmlichen Lötverfahren wird typischerweise eine Lotpasten-Schicht mit einer Höhe von >100 µm verwendet. Die Silbersintertechnologie ermöglicht das Verbinden großer Flächen mit weitaus dünneren Schichten im Bereich von 20-50 µm.

Geht beim Druck der Sinterpaste etwas schief, wirkt sich dies massiv auf die Lebensdauer des späteren IGBTs aus. So kommt es beim fertigen Produkt zu einer ungleichmäßigen Wärmeabfuhr aus dem Transistor heraus und zu mechanischem Stress auf den Transistor durch unterschiedliche Wärmeausdehnungskoeffizienten. Kurzum stirbt der Chip entweder durch zu viel Hitze oder durch einen Spannungsbruch. Um die Qualität des Drucks für die Weiterverarbeitung zu sichern, muss ein Inspektionssystem eingesetzt werden, welches die Ebenheit der Druckoberfläche sowie die Höhe und die Parallelität des Drucks zur Kontaktfläche prüft. GÖPEL electronic bietet mit dem Multi Line ein kosteneffizientes System zur Inline-Inspektion von DCBs mit aufgedruckter Sinterpaste an.

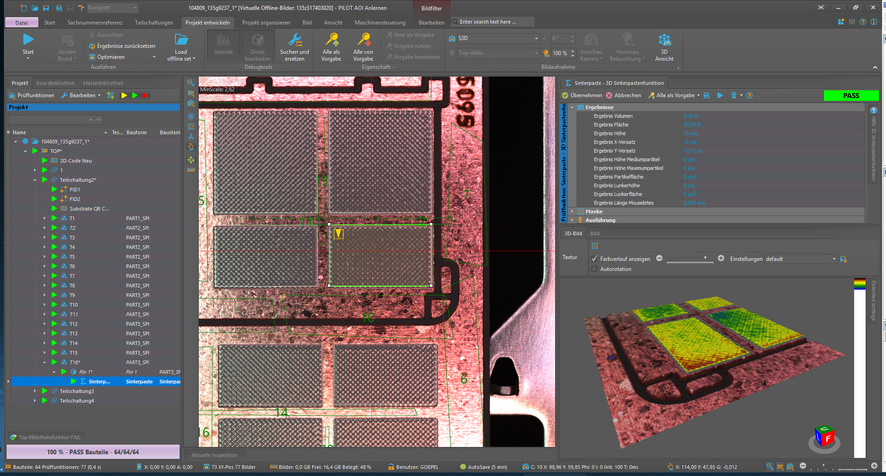

Hauptaufgabe des Systems ist das sichere Erkennen kleinster Prozessfehler auf den besonders dünnen und großflächigen Schichten der Sinterpaste. Die Sinterpaste wird dabei vollständig in 3D vermessen. Doch wie genau funktioniert dies? Der Schlüssel für die Inspektion ist die präzise Bestimmung der Sinterpastenhöhe.

Korrektur der Verkippung und Verkrümmung ist wichtig

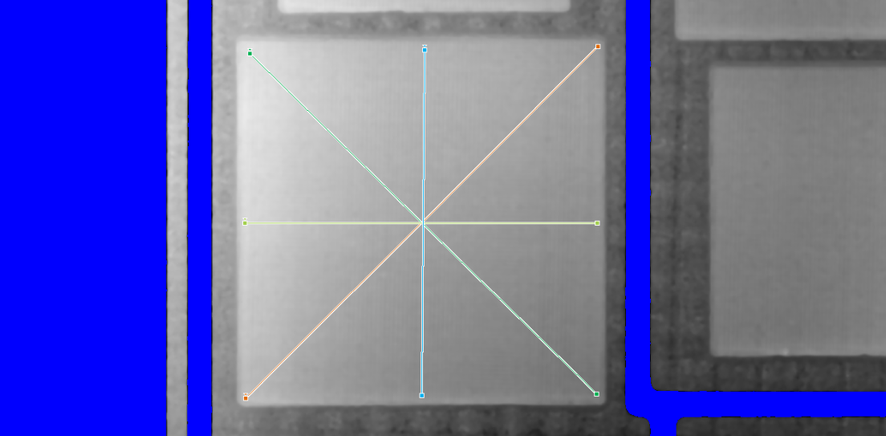

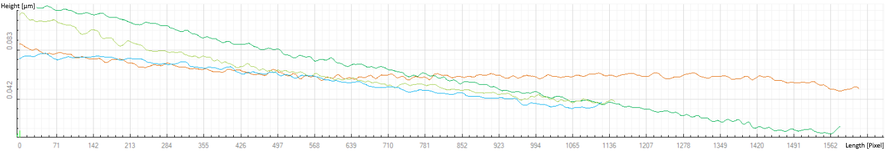

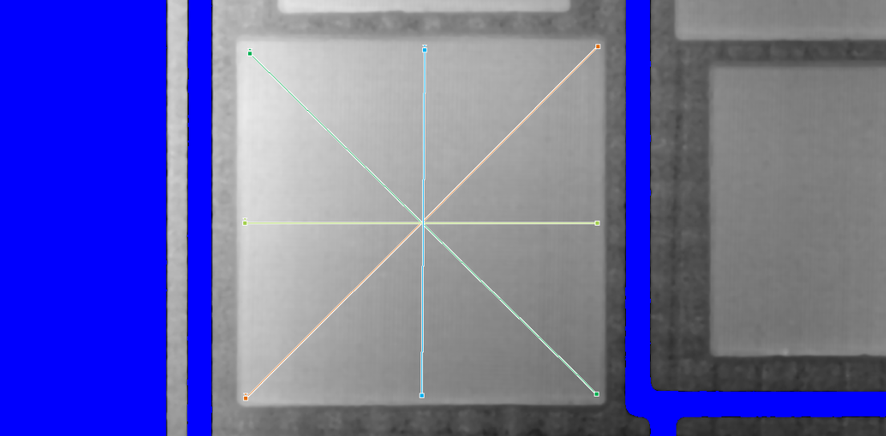

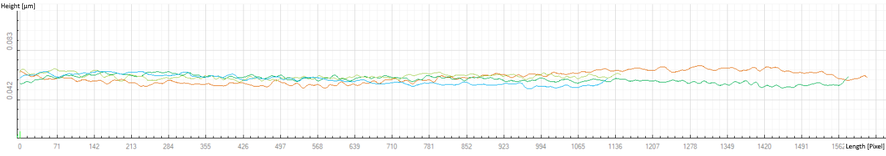

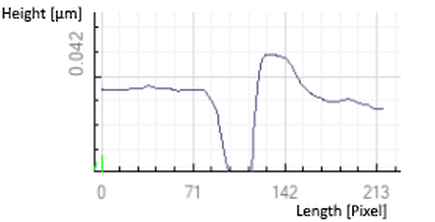

Die Sinterpaste wird auf die Kupferfläche des Keramiksubstrats aufgebracht und ist somit an deren Form gebunden. Die Kupferfläche ist nicht eben, sie ist undefiniert verkippt und gekrümmt. Die untere Grafik zeigt die Verkippung und Verkrümmung des eines Sinterdepots. Aus den vier farbigen Höhenprofilen ist erkennbar, dass die Paste unregelmäßig bis zu 100µm verkippt, und teilweise in sich verformt ist.

Erfolgt auf dieser Basis eine Höhenbestimmung der Sinterpaste, kommt es zu falschen Ergebnissen, da die Verkippung und Verkrümmung nicht berücksichtigt wird. Um dem entgegenzuwirken, werden Höhenreferenzflächen auf den nicht bedrucken Kupferflächen definiert, um eine Höhenkorrektur der Sinteroberfläche vorzunehmen.

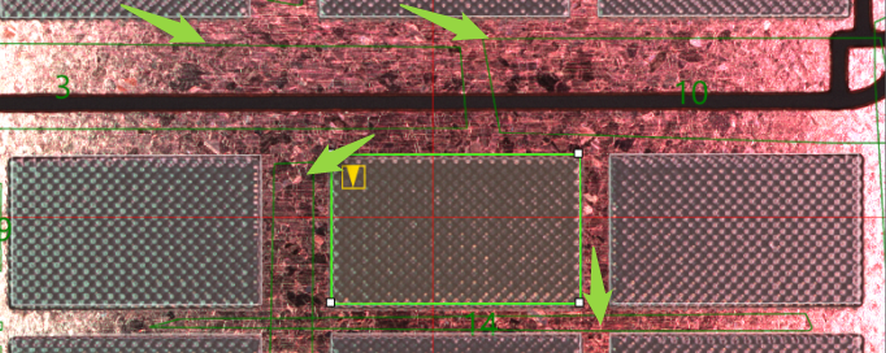

Das Ergebnis zeigt nun die Höhenwerte unter Berücksichtigung der Verkrümmung und Verkippung. Diese Korrektur nutzt die definierten Referenzbereiche (grün mit Pfeil markiert) und die Informationen der Paste, um diese Korrektur automatisiert innerhalb des Prüfablaufes durchzuführen. Dank der intelligenten Algorithmen werden die tiefer liegenden Keramikflächen (blau eingefärbt) erkannt und bei der automatischen Korrektur ausgespart. Damit können die Höhenreferenzflächen auch über Keramikflächen (z.B. Gräben zwischen den Kupferflächen) hinweg definiert werden, ohne das Ergebnis der Korrektur negativ zu beeinflussen. Nach der grundlegenden Korrektur der Verkrümmung und Verkippung erfolgt nun die eigentliche Inspektion.

Die 3D-Inspektion

Eine klassische Lotpaste verzeiht kleine Druckfehler durch ihre Selbstzentrierung und die Benetzungsfähigkeit. Die Sinterpaste hingegen ist hier deutlich kritischer und verzeiht weniger. Alle Fehler, die nicht sofort nach dem Sinterpastendruck gefunden werden, können im späteren Prozess nicht mehr korrigiert werden. Somit ist die Oberflächenqualität ein Garant für eine lange Lebensdauer des IBGT.

Aus diesem Grund erfolgt die 3D-Inspektion auf Merkmale wie: Ebenheit der Druckoberfläche, Höhe und Parallelität des Drucks zur Kupferfläche, Sinterfläche, Volumen, Versatz, Form, Brückenbildung, Partikel, Kerben, Lunker und Ausfransungen. Die Erstellung des Prüfprogramms erfolgt dabei mit der GÖPEL-eigenen PILOT Software in wenigen Minuten.

Fazit

Die präzise 3D-Inspektion gedruckter Sinterpaste ist essenziell für den weiteren Fertigungsprozess von IGBT-Modulen. Sinterpaste verzeiht keine Druckfehler und muss direkt nach dem Druck inspiziert werden. Das Multi Line zur Inspektion von Sinterpaste verfügt über ein präzises 3D-Messmodul in Kombination mit einer leistungsfähigen Software und ist die kosteneffiziente Plattform, um die Druckqualität in der Linie zu sichern.