Norman Hartmann, CEO und Mitgründer von Workerbase

Volatile Lieferketten, kurzfristige Umplanungen und schrumpfende Losgrößen fressen Marge: Traditionelle, starre MES-Systeme stoßen an ihre Effizienzgrenzen. Doch bestehende Abläufe an die neuen Herausforderungen anzupassen, wirkt mit begrenzten Mitteln kaum machbar. Stimmt das? Moderne, KI-gestützte Connected-Worker-Lösungen zeigen, wie sich selbst komplexe Produktionsprozesse Schritt für Schritt modern digitalisieren lassen.

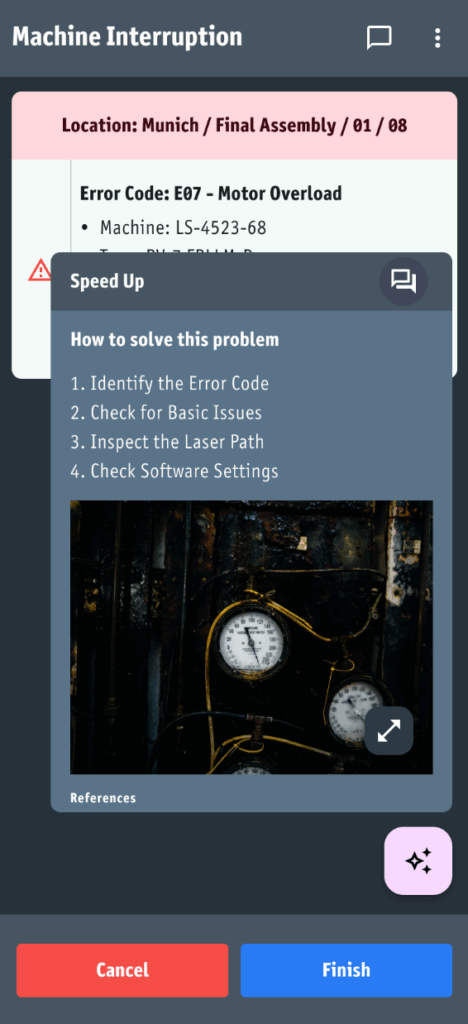

Viele Industriebereiche leiden unter hohen Aufwänden für Digitalisierung: Diese ist oft kostspielig, langwierig und nur mit Fachpersonal zu bewältigen. Doch moderne Softwarelösungen wie Connected Worker Plattformen zeigen das Gegenteil: Mit ihnen gelingt Modernisierung Schritt für Schritt, ohne Systemumbrüche. Es handelt sich dabei um leichtgewichtige MES-Systeme: mobile, modulare Lösungen, die Mensch, Maschine und Prozesse in Echtzeit verknüpfen. Sie stellen nicht nur Informationen bereit, sondern automatisieren Workflows, stoßen Folgeprozesse an und verbinden isolierte Abläufe zu einer durchgängigen Prozesskette. Erste Use Cases sind oft schon innerhalb weniger Tage produktiv. Wie können Unternehmen diesen Ansatz für sich nutzbar machen?

Bild: Workerbase GmbH

Von der Insellösung zum Gesamtsystem

Der entscheidende Punkt liegt in der Methodik: Statt alles auf einmal zu verändern, werden gezielt die Bereiche digitalisiert, die den größten Impact versprechen. Moderne Plattformen wirken hier als Katalysator, der aus Einzelinitiativen ein kohärentes Gesamtsystem formt. Jeder digitalisierte Prozess verstärkt den nächsten, schafft Synergien und multipliziert den Nutzen. Genau deshalb bietet sich für SMT-Betriebe der 3-Phasen-Ansatz an: Ein klarer Fahrplan, der Digitalisierung greifbar macht, vom Fundament über die Prozess-Orchestrierung bis zur intelligenten Optimierung. Welche Prozesse dabei angegangen werden, kann jedes Unternehmen individuell entscheiden.

Phase 1: Wareneingang und Lagerverwaltung

Der erste Schritt beginnt dort, wo SMT-Betriebe täglich Zeitverluste erleiden: beim Wareneingang und der Lagerverwaltung. Innerhalb der ersten drei Monate bieten sich grundlegende Schritte an: Moderne KI-Systeme scannen eingehende Reels, extrahieren automatisch Lieferantencodes, MSL-Klassifizierungen und Produktionsdaten. Binnen weniger Wochen entsteht so eine lückenlose Rückverfolgbarkeit vom ersten Reel bis zum fertigen Produkt. Das Besondere: Die Technologie passt sich an bestehende Prozesse an, statt sie zu verändern. Ein Tablet am Wareneingang genügt, der Rest funktioniert automatisch. FIFO-Compliance wird zur Selbstverständlichkeit, Suchzeiten nach Komponenten gehören der Vergangenheit an.

Phase 2: Prozess-Orchestrierung

Mit der digitalen Basis etabliert, folgt die Standardisierung der Kernprozesse. Umrüstvorgänge, oft ein großes Produktivitätshemmnis in der SMT-Fertigung, werden zu choreografierten Abläufen. Jeder Mitarbeiter erhält von der Plattform maßgeschneiderte, visuelle Arbeitsanweisungen auf seinem mobilen Endgerät. Parallel sorgt das System dafür, dass Material just-in-time bereitgestellt wird. MSL-kritische Komponenten verlassen die Trockenlagerung erst im optimalen Moment. Das System lernt dabei kontinuierlich. Mitarbeiter können außerdem Arbeitsvorgänge ganz intuitiv per Video dokumentieren. Die Plattform überträgt sie automatisch in aktualisierte Arbeitsanweisungen und lässt das Wissen in die interne Datenbank einfließen. Wissenstransfer geschieht so in Echtzeit, ohne Schulungsaufwand.

Phase 3: Intelligente Optimierung

Die dritte Phase macht aus einer reaktiven Fertigung ein selbstlernendes System. KI-gestützte Modelle analysieren Maschinendaten und Werkzeugstatus in Echtzeit, planen Wartungen und Reinigungen automatisch so, dass keine ungeplanten Stillstände entstehen. Umrüstpläne werden dynamisch optimiert: Abhängigkeiten zwischen Materialien, Rüstfolgen und Schichtplänen fließen in intelligente Empfehlungen ein. Auch die Qualitätssicherung wird adaptiv: Prüfintervalle passen sich automatisch an Losgrößen, Fehlerhäufigkeiten oder Umgebungsbedingungen an. Abweichungen werden erfasst, dokumentiert und digital an die Nacharbeit weitergeleitet. Parallel erstellt das System Dashboards, die Trends, Fehlerquellen und potenzielle Engpässe in Echtzeit visualisieren. Ein digitaler Produktpass begleitet außerdem jedes Bauteil von der Materialentnahme bis zum finalen Test. Er verknüpft Komponenten, Prozessdaten, Maschinenparameter und Prüfergebnisse und macht damit nicht nur Audits und Compliance einfach, sondern liefert auch die Informationen für kontinuierliche Prozessverbesserungen.

Messbare Transformation

Ein führender deutscher Elektronikhersteller setzt bereits in zahlreichen Werken mit mehreren tausend Mitarbeitern über 100 Use Cases pro Standort erfolgreich um. Das Ergebnis: 25 Prozent höhere Mitarbeitereffizienz und fünf Prozent OEE-Steigerung. Unternehmen, die diesen modularen Ansatz verfolgen, erreichen außerdem 20-40 Prozent kürzere Umrüstzeiten sowie vollständige FIFO-Compliance. Je nach Werksgröße führt dies pro Standort zu Einsparungen im Millionenbereich. Entscheidend ist dabei die nahtlose Integration in bestehende ERP- und MES-Landschaften. Moderne Plattformen funktionieren geräteunabhängig, von der Smartwatch bis zum PC. Key-User können die meisten Implementierungen eigenständig durchführen, ohne tiefgreifende IT-Kenntnisse.

Digitalisierung beginnt mit dem ersten Schritt

Die Technik ist reif, die Einstiegshürden niedrig und die Erfolge messbar. Leichtgewichtige MES-Lösungen machen deutlich, dass Digitalisierung in der SMT-Fertigung kein komplexes Großprojekt mehr sein muss. Stattdessen zeigen sie, wie sich Abläufe Schritt für Schritt verbessern lassen; mit messbaren Ergebnissen vom Wareneingang bis zur Qualitätssicherung. Jeder Baustein verstärkt den nächsten und führt so zu einer kontinuierlichen Optimierung des Gesamtsystems. Für Unternehmen bedeutet das: Der entscheidende Schritt besteht darin, sich offen mit neuen Wegen der Digitalisierung auseinanderzusetzen. Wer die bekannten Hürden hinterfragt und bereit ist, pragmatisch zu starten, wird schnell feststellen, dass der moderne Shopfloor weit mehr Möglichkeiten bietet, als lange Zeit für möglich gehalten wurde.